Processo Verneuil- Fusão Chama

O Processo Verneuil , também chamado de fusão chama , foi o primeiro método comercialmente bem sucedido de fabricação sintéticos pedras preciosas , desenvolvido no fim dos anos 1800 pelo Francês químico Augusto Verneuil .

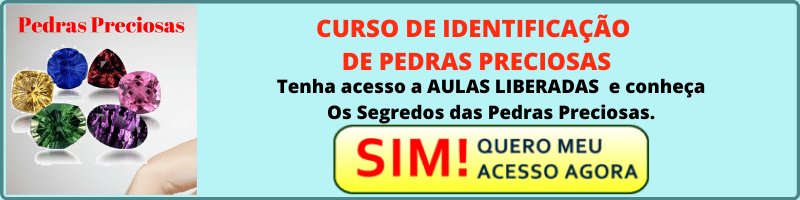

Ele é usado principalmente para produzir os rubi e safira variedades de corindo , bem como os simuladores de diamante rutilo e titanato de estrôncio .

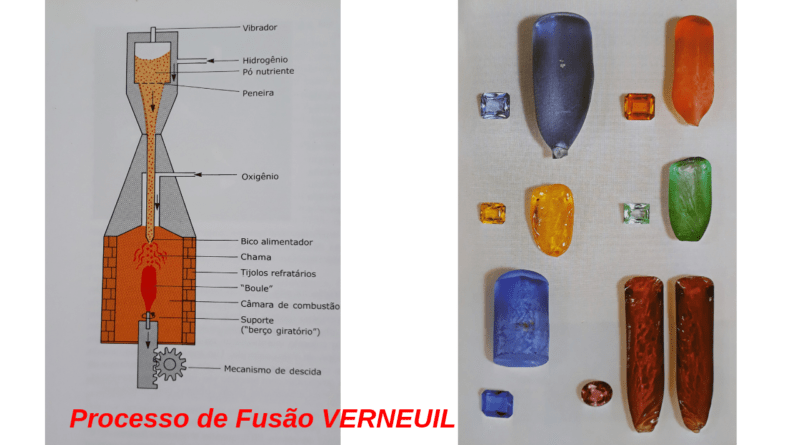

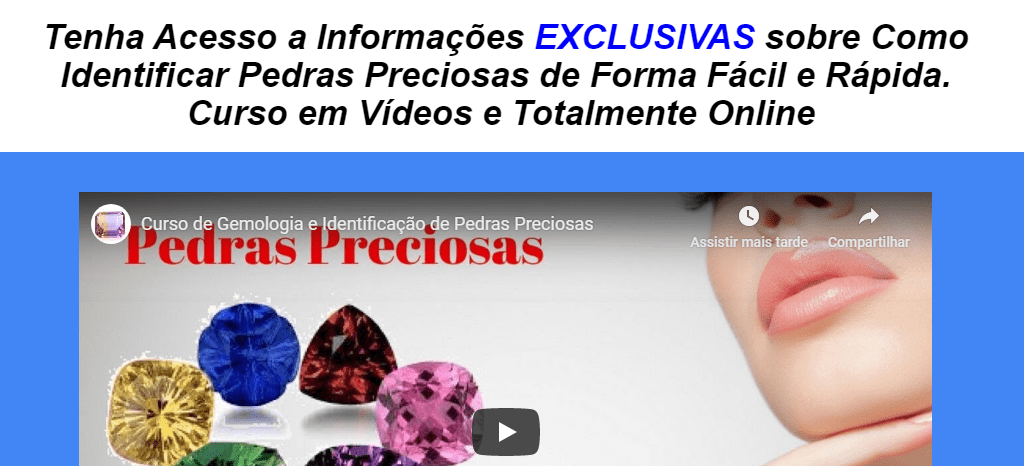

O princípio do processo envolve a fusão de uma substância em pó fino usando um oxihidrogênico chama, e cristalizando as gotículas fundida num Boule .

O processo é considerado o passo fundador da industrial moderna crescimento de cristal tecnologia, e continua a ser largamente utilizado até hoje.

História do Processo Verneuil

Desde o estudo da alquimia começou, tem havido tentativas de produzir sinteticamente pedras preciosas, e rubi , sendo uma das premiadas gemas cardinais , tem sido um excelente candidato.

No século 19, avanços significativos foram obtidos, com o primeiro rubi formada por fusão de dois rubis menores juntos em 1817, e os primeiros cristais microscópicos criados a partir de alumina ( óxido de alumínio ) em um laboratório em 1837.

Em 1877, o químico Edmond Frémy tinha imaginado um método eficaz para a produção comercial de rubi usando banhos de fundido de alumina, obtendo-se as pedras sintéticas primeiro gema de qualidade.

Quem foi Auguste Verneuil

O parisiense químico Auguste Verneuil colaborou com Fremy em desenvolver o método, mas logo passou a desenvolver de forma independente do processo de fusão chama, que viria a ter o seu nome.

Uma das fontes de inspiração de Verneuil para desenvolver seu próprio método foi o aparecimento de rubis sintéticos vendidos por um desconhecido Genebra comerciante em 1880.

Estes “rubis Genebra” foram demitidos como artificial na época, mas agora são acreditados para ser os primeiros rubis produzidos por fusão chama, antecedendo o trabalho de Verneuil sobre o processo por 20 anos.

Depois de examinar os “rubis Genebra”, Verneuil chegou à conclusão de que era possível recristalizar óxido de alumínio finamente moído em uma grande pedra preciosa.

Esta realização, juntamente com a disponibilidade do recentemente desenvolvido oxihidrogênico tocha e crescente procura de rubis sintéticos, levaram-no a conceber o forno Verneuil.

Processo Verneuil- Fusão Chama

Onde a alumina e terra purificado finamente óxido de crómio foram fundidos por uma chama de pelo menos 2.000 ° C (3.630 ° F), e recristalizou-se sobre um suporte por baixo da chama, criando um grande cristal.

Ele anunciou seu trabalho em 1902, a publicação de detalhes descrevendo o processo em 1904.

Em 1910, o laboratório de Verneuil tinha expandido em uma instalação de produção de 30-forno, com uma produção anual de pedra preciosa pelo processo Verneuil tendo atingido 1.000 kg (2.200 libras) em 1907.

Em 1912, a produção atingiu 3.200 kg (7.100 libras), e iria para chegar a 200.000 kg (440.000 libras) em 1980 e 250.000 kg (550.000 libras) em 2000, liderada por Hrand Djevahirdjian fábrica ‘s em Monthey , Suíça.

Fundada em 1914. as melhorias mais notáveis no processo foram feitas em 1932, por SK Popov , que ajudou a estabelecer a capacidade para a produção de safiras de alta qualidade na União Soviética através dos próximos 20 anos.

PRODUÇÃO NOS EUA

A capacidade de produção em larga também foi estabelecido no Estados Unidos durante a Segunda Guerra Mundial , quando as fontes europeias não estavam disponíveis, e jóias estavam em alta demanda por suas aplicações militares.

O processo foi projetado principalmente para a síntese de rubis, que se tornaram as primeiras pedras preciosas para ser produzido sinteticamente, graças aos esforços de Fremy e Verneuil.

No entanto, o processo Verneuil também poderia ser usado para a produção de outras pedras, incluindo azul safira , que simplesmente necessário óxido férrico para ser substituído por óxido de crómio.

Bem como as mais elaboradas, tais como safiras , onde titânia ( dióxido de titânio ) foi adicionado e a Boule foi mantido no calor por mais tempo, permitindo agulhas de rutilo para cristalizar dentro dele.

Em 1947, a Linde Air Products divisão da Union Carbide foi pioneira no uso do processo de Verneuil para criar essas safiras, até que a produção foi interrompida em 1974 devido à concorrência exterior.

Apesar de algumas melhorias no método, o processo Verneuil permanece virtualmente inalterada para este dia, enquanto se mantém uma posição de destaque no fabrico de corindo e sintéticas espinélio pedras preciosas.

HISTÓRIAS DE OUTROS PROCESSOS

Sua revés mais significativo veio em 1917, quando Jan Czochralski introduziu o processo de Czochralski , que tem encontrado inúmeras aplicações na indústria de semicondutores , onde uma qualidade muito maior de cristais é necessário que o processo de Verneuil pode produzir.

Outras alternativas para o processo surgiu em 1957, quando de Bell Labs introduziu o processo hidrotermal , e em 1958, quando Carroll Chatham introduziu o método de fluxo .

Em 1989 Larry P Kelley de TIC, Inc. desenvolveu também uma variante do processo Czochralski onde rubi natural é usado como o material ‘alimentar’.

Processo Verneuil

Um dos factores mais cruciais na cristalização com sucesso uma pedra preciosa artificial é a obtenção de materiais de partida altamente puro, com, pelo menos, 99,9995% de pureza.

No caso da fabricação rubis ou safiras, este material é a alumina. A presença de sódio impurezas é particularmente indesejável, uma vez que torna o cristal opaco .

Dependendo da coloração desejada do cristal, pequenas quantidades de vários óxidos são adicionados, tal como óxido de crómio para um vermelho rubi, ou o óxido férrico e óxido de titânio por uma safira azul.

Outros materiais de partida incluem óxido de titânio para a produção de rutilo ou de titanilo dupla oxalato para produzir titanato de estrôncio.

Alternativamente, pode ser utilizado, sem valor pequenos cristais do produto desejado.

Este material de partida é finamente pulverizado, e colocados num recipiente dentro do forno Verneuil, com uma abertura no fundo através da qual o pó pode escapar quando o recipiente é feito vibrar.

Enquanto o pó está a ser libertado, o oxigénio é fornecido para dentro do forno, e se desloca para baixo com o pó de um tubo estreito.

Este tubo está localizado dentro de um tubo maior, em que hidrogénio é fornecido. No ponto onde o tubo estreito abre-se para a uma maior, de combustão ocorre, com uma chama de pelo menos 2000 ° C (3630 ° F) no seu núcleo.

À medida que o pó passa através da chama, que se derrete em pequenas gotículas, que caem sobre uma haste de suporte de terra colocado abaixo.

As gotículas gradualmente formar uma sinterização de cone sobre a haste, cuja ponta é suficientemente perto para o núcleo permaneça líquido.

PROCESSO PASSO A PASSO

É nesse ponta que o cristal de semente eventualmente forma. À medida que mais gotas caem sobre a ponta, um único cristal , chamado um Boule , começa a formar, e o suporte é movido para baixo, lentamente, permitindo que a base da Boule para cristalizar, durante a sua tampa sempre permanece líquido.

O Boule é formada na forma de um cilindro afunilado, com um diâmetro alargando para fora da base e, eventualmente, permanecendo mais ou menos constante.

Com um fornecimento constante de pó e retirada do suporte, lingotes cilíndricos de grande comprimento pode ser obtido.

Uma vez removida do forno e deixada a arrefecer, o Boule é dividido ao longo do seu eixo vertical para aliviar a pressão interna, de outra forma o cristal irá ter tendência a fracturar quando a haste é quebrado devido a uma vertical, plano de separação .

Quando inicialmente descrevendo o processo, Verneuil especificado um número de condições cruciais para bons resultados.

TEMPERATURAS USADAS

Estes incluem: uma temperatura de chama que não é maior do que o necessário para a fusão; mantendo sempre o produto derretido na mesma parte da chama oxyhydrogen; e reduzir o ponto de contacto entre o produto fundido e o apoio como uma pequena área possível.

A média Boule produzida comercialmente utilizando o processo é de 13 mm (0,51 in) de diâmetro e 25 a 50 mm (0,98-1,97 pol) de comprimento, pesando cerca de 125 carats (25,0 g).

O processo também pode ser realizado com um cristal de semente orientado-personalizado para alcançar uma desejada específica orientação cristalográfica .

Cristais produzidos pelo processo Verneuil são quimicamente e fisicamente equivalente com os seus homólogos de ocorrência natural, e ampliação forte é geralmente necessária para distinguir entre os dois.

Uma das características reveladoras de um cristal Verneuil é linhas de crescimento curvas (estrias curvo) formados como o Boule cilíndrica cresce para cima em um ambiente com um elevado gradiente térmico ; as linhas equivalentes em cristais naturais são paralelos.

Outra característica é a presença de bolhas de gás comum microscópicas formados devido a um excesso de oxigénio no forno; imperfeições em cristais naturais são geralmente impurezas sólidas.